Thủy tinh phế thải là một loại rác thải sinh hoạt, sự tồn tại của nó không chỉ gây hại và bất tiện cho sản xuất và đời sống con người mà còn gây ô nhiễm môi trường, chiếm dụng đất đai quý giá và làm tăng gánh nặng môi trường. Ước tính Trung Quốc sản xuất khoảng 3,2 triệu tấn thủy tinh phế thải mỗi năm, chiếm khoảng 2% tổng lượng rác thải rắn đô thị. Với sự tăng cường sức mạnh tổng hợp của quốc gia và sự cải thiện mức sống của người dân, tổng lượng thủy tinh phế thải cũng tăng lên. Về tái chế và sử dụng thủy tinh phế thải, một số nước phát triển như Anh và Mỹ đã đạt được những kết quả đáng kể. Các nước châu Âu và Mỹ đã sử dụng thành công thủy tinh phế thải trong các dự án xây dựng, đây là một cách hiệu quả để tiêu thụ một lượng lớn thủy tinh phế thải. Bởi vì tất cả các loại thủy tinh phế thải không cần phải phân loại, nên không có yêu cầu về màu sắc. Ví dụ, thủy tinh phế thải được xử lý thành vật liệu trang trí xây dựng trong sản xuất gạch mosaic. Là một nhà sản xuất máy nghiền thủy tinh phế thải, máy nghiền thủy tinh phế thải do HCM Machinery sản xuất cung cấp thiết bị hỗ trợ tốt cho việc tái chế thủy tinh phế thải. Hôm nay, chúng tôi sẽ giới thiệu quy trình sản xuất gạch mosaic tái chế từ thủy tinh phế thải.

1. Tuyển khoáng quặng phosphat: Tuyển khoáng quặng phosphat là bước đầu tiên trong quá trình chế biến quặng phosphat, nhằm mục đích tách các khoáng chất hữu ích khỏi tạp chất trong quặng phosphat bằng các phương pháp vật lý và hóa học. Các phương pháp tuyển khoáng phổ biến bao gồm tuyển trọng lực, tuyển nổi và tuyển từ. Tuyển trọng lực sử dụng sự khác biệt về mật độ của các khoáng chất trong quặng để tách, tuyển nổi sử dụng sự khác biệt về lực nổi của các khoáng chất trong quặng để tách, và tuyển từ sử dụng sự khác biệt về từ tính của các khoáng chất trong quặng để tách.

2. Nghiền và xay quặng phosphat: Sau quá trình tuyển khoáng, quặng phosphat cần được nghiền và xay để giải phóng tốt hơn các khoáng chất có ích trong quặng. Quá trình nghiền thường sử dụng máy nghiền hàm, máy nghiền côn và các thiết bị khác để nghiền quặng phosphat thành kích thước hạt phù hợp. Quá trình xay là sử dụng máy nghiền công nghiệp cỡ lớn để sản xuất và chế biến bột phosphat, sau đó nghiền mịn quặng đã nghiền để đạt được độ mịn yêu cầu.

3. Khai thác quặng phosphat bằng phương pháp ngâm chiết: Ngâm chiết là một bước quan trọng trong quá trình chế biến quặng phosphat, thông qua đó các thành phần hữu ích như phosphat có thể được hòa tan từ quặng. Các phương pháp ngâm chiết thường được sử dụng bao gồm ngâm chiết bằng axit, ngâm chiết bằng kiềm và ngâm chiết bằng oxy hóa. Ngâm chiết bằng axit sử dụng dung dịch axit để hòa tan phosphat, ngâm chiết bằng kiềm sử dụng dung dịch kiềm để hòa tan phosphat, và ngâm chiết bằng oxy hóa sử dụng chất oxy hóa để hòa tan phosphat.

4. Kết tủa và lọc quặng phosphat: Sau quá trình hòa tan, dung dịch chứa các thành phần hữu ích như phosphat cần được kết tủa và lọc để tách các sản phẩm phosphat rắn. Kết tủa là quá trình sử dụng chất kết tủa để chuyển hóa thành phần phosphat trong dung dịch thành kết tủa rắn, còn lọc là quá trình tách cặn ra khỏi dung dịch bằng thiết bị lọc.

5. Sấy khô và thiêu kết quặng phosphat: Sau khi lọc cặn, cần phải sấy khô và thiêu kết để thu được sản phẩm phosphat thành phẩm. Sấy khô là sử dụng thiết bị sấy để làm bay hơi nước trong cặn, còn thiêu kết là quá trình sấy khô cặn ở nhiệt độ cao để tạo thành các hạt phosphat đặc chắc.

6. Xử lý chất thải quặng phosphat: Quá trình chế biến quặng phosphat sẽ tạo ra một lượng chất thải nhất định, chất thải chứa các khoáng chất chưa được khai thác và tạp chất. Để giảm thiểu ô nhiễm môi trường và lãng phí tài nguyên, chất thải cần được xử lý. Các phương pháp xử lý chất thải phổ biến bao gồm chất thải tích tụ, tái chế và sử dụng tổng hợp chất thải.

Quy trình sản xuất gạch mosaic thủy tinh tái chế từ thủy tinh phế thải: phương pháp thiêu kết và phương pháp nấu chảy thường được sử dụng, và phương pháp sản xuất gạch mosaic thiêu kết và gạch mosaic gốm về cơ bản là giống nhau. Quy trình sản xuất chính là nghiền mịn thủy tinh phế thải bằng máy nghiền thủy tinh phế thải để đạt yêu cầu về độ mịn của bột thủy tinh, sau đó thêm một lượng chất kết dính nhất định (vô cơ hoặc hữu cơ) và chất tạo màu hoặc chất khử màu, trộn đều bằng máy trộn thành hỗn hợp đồng nhất. Hỗn hợp được ép thành các hình dạng hình học khác nhau bằng phương pháp ép khô, và sản phẩm khô được đưa vào lò nung trục lăn, lò nung tấm đẩy và lò nung đường hầm ở nhiệt độ 800-900 độ C để thiêu kết. Thông thường, sản phẩm được giữ trong vùng nhiệt độ thiêu kết trong 1,5-2,5 giờ. Sau khi nguội, sản phẩm được đưa ra khỏi lò để kiểm tra, sắp xếp, sấy khô, kiểm tra lại, đóng gói, lưu trữ hoặc tái chế, sản phẩm không đạt tiêu chuẩn sẽ được tái chế. Phương pháp nấu chảy dựa trên nguyên liệu chính là thủy tinh phế thải (với hàm lượng từ 25-60%), sau đó thêm một lượng nhất định cát silic, fenspat, đá vôi, soda ash và chất nhũ hóa, chất tạo màu. Các nguyên liệu này được nghiền thành bột đồng nhất bằng máy nghiền thủy tinh phế thải, rồi đưa vào lò nấu chảy ở nhiệt độ cao (nhiệt độ nấu chảy từ 1400-1500°C) để nấu chảy thành thủy tinh lỏng đồng nhất. Thủy tinh lỏng chảy vào máy cán và được ép thành khối thủy tinh có kích thước và hình dạng nhất định, sau đó được chuyển đến lò ủ. Sản phẩm sau khi ủ có thể được lưu trữ hoặc vận chuyển sau khi kiểm tra, sắp xếp và đóng gói.

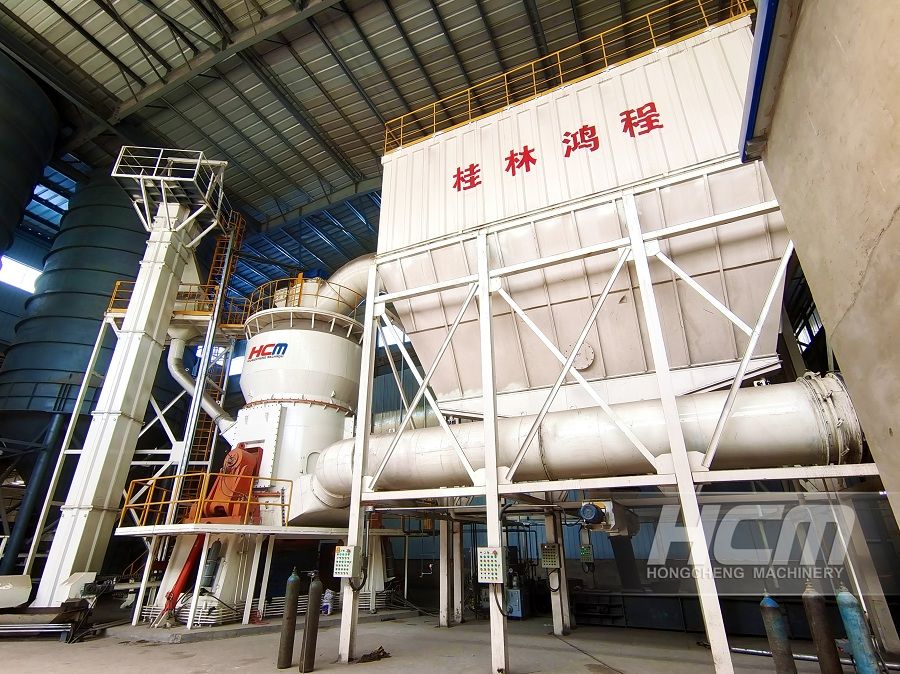

Tái chế thủy tinh phế thải. Tranh khảm thủy tinh được làm từ việc nghiền thủy tinh phế thải thành bột thủy tinh. Máy nghiền thủy tinh phế thải là thiết bị sản xuất dùng để chế biến bột thủy tinh. Máy nghiền thủy tinh phế thải được sản xuất bởi...Máy móc HCM has HC, HCQ and other models, which can process 80-400 mesh glass powder with large output, low energy consumption, small equipment area and simple technology. If you have waste glass recycling needs, welcome to call us to learn more about waste glass mill equipment:hcmkt@hcmilling.com

Thời gian đăng bài: 08/01/2024